鉅大LARGE | 點擊量:1224次 | 2018年11月24日

簡析鋰離子電池隔膜材料的研究進展

1、引言

在鋰離子電池的結構中,隔膜是關鍵的內層組件之一。隔膜的性能決定了電池的界面結構、內阻等,直接影響到電池的容量、循環以及安全性能等特性。性能優異的隔膜對提高電池的綜合性能具有重要的作用。

隔膜技術難點在于造孔的工程技術以及基體材料制備。其中造孔的工程技術包括隔膜造孔工藝、生產設備以及產品穩定性。基體材料制備包括聚丙烯、聚乙烯材料和添加劑的制備和改性技術。造孔工程技術的難點主要體現在空隙率不夠、厚度不均、強度差等方面。本文主要比較了不同工藝制備的隔膜性能。

2、鋰離子電池隔膜制備方法

聚乙烯(PE)、聚丙烯(PP)微孔膜具有較高孔隙率、較低的電阻、較高的抗撕裂強度、較好的抗酸堿能力、良好的彈性及對非質子溶劑的保持性能,因此鋰離子電池研究開發初期用其作為隔膜材料。目前市場化的鋰離子電池隔膜主要有單層PE、單層PP、3層PP/PE/PP復合膜。鋰離子電池隔膜按照制備工藝的不同可分為干法和濕法兩大類,其隔膜微孔的成孔機理不同[1~2]。

2.1干法工藝

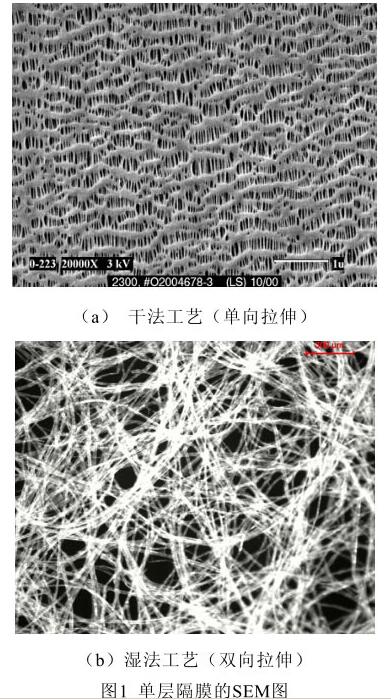

干法是將聚烯烴樹脂熔融、擠壓、吹膜制成結晶性聚合物薄膜,經過結晶化處理、退火后,得到高度取向的多層結構,在高溫下進一步拉伸,將結晶界面進行剝離,形成多孔結構,可以增加薄膜的孔徑。干法按拉伸方向不同可分為干法單向拉伸和雙向拉伸。

干法單向拉伸工藝是通過硬彈性纖維的方法,制備出低結晶度的高取向PE或PP隔膜,再高溫退火獲得高結晶度的取向薄膜。這種薄膜先在低溫下進行拉伸形成銀紋等缺陷,然后在高溫下使缺陷拉開,形成微孔。目前美國Celgard公司、日本宇部公司均采用此種工藝生產單層PE、PP以及3層PP/PE/PP復合膜。該工藝生產的隔膜具有扁長的微孔結構,由于只進行單向拉伸,隔膜的橫向強度比較差,但橫向幾乎沒有熱收縮。

干法雙向拉伸工藝是中科院化學研究所20世紀90年代初開發的具有自主知識產權的工藝[3]。通過在PP中加入具有成核作用的β晶型改進劑,利用PP不同相態間密度的差異,在拉伸過程中發生晶型轉變形成微孔。與單向拉伸相比,其在橫向方向的強度有所提高,而且可以根據隔膜對強度的要求,適當的改變橫向和縱向的拉伸比來獲得所需性能,同時雙向拉伸所得的微孔的孔徑更加均勻,透氣性更好。S.W.Lee等[4]采用干法雙向拉伸技術,制備了亞微米級孔徑的微孔PP隔膜,其微孔具有很好的力學性能和滲透性能,平均孔隙率為30%~40%,平均孔徑為0.05μm。采用雙向拉伸制成的隔膜的微孔外形基本上是圓形的,即有很好的滲透性和力學性能,孔徑更加均勻。干法拉伸工藝較簡單,且無污染,是鋰離子電池隔膜制備的常用方法,但該工藝存在孔徑及孔隙率較難控制,拉伸比較小,只有約1~3,同時低溫拉伸時容易導致隔膜穿孔,產品不能做得很薄。

2.2濕法工藝

濕法又稱相分離法或熱致相分離法,將液態烴或一些小分子物質與聚烯烴樹脂混合,加熱熔融后,形成均勻的混合物,然后降溫進行相分離,壓制得膜片,再將膜片加熱至接近熔點溫度,進行雙向拉伸使分子鏈取向,最后保溫一定時間,用易揮發物質洗脫殘留的溶劑,可制備出相互貫通的微孔膜材料,此方法適用的材料范圍廣。采用該法的公司有日本的旭化成、東然、日東以及美國的Entek等[5]。用濕法雙向拉伸方法生產的隔膜孔徑范圍處于相微觀界面的尺寸數量級,比較小而均勻。雙向的拉伸比均可達到5~7,因而隔膜性能呈現各向同性,橫向拉伸強度高,穿刺強度大,正常的工藝流程不會造成穿孔,產品可以做得更薄,使電池能量密度更高。

由圖1可以清晰看到干法與濕法制得的電池隔膜的表面形態、孔徑和分布都有很大的不同。濕法工藝可以得到復雜的三維纖維狀結構的孔,孔的曲折度相對較高,而干法工藝是拉伸成孔,因此空隙狹長,成扁圓形,孔曲折度較低。

3、鋰離子電池隔膜的研究現狀

3.1多層隔膜

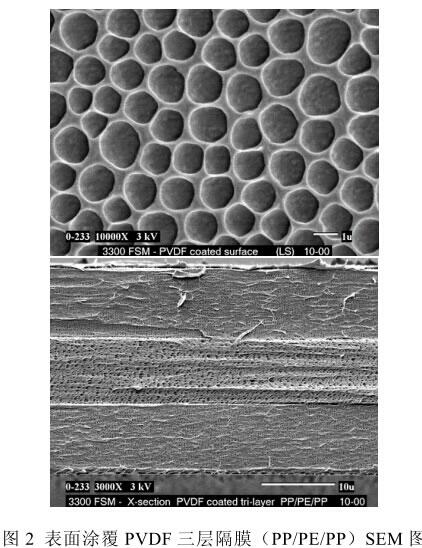

干法工藝主要以PP為主要原料,而濕法工藝主要以PE為主要原料。因此以干法工藝制備的隔膜通常閉孔溫度較高,同時熔斷溫度也很高,而以濕法工藝制備的PE隔膜閉孔溫度較低,熔斷溫度也較低。考慮到安全性能,鋰離子電池隔膜通常要求具有較低的閉孔溫度和較高的熔斷溫度。因此,多層隔膜的研究受到廣泛關注,多層隔膜結合了PE和PP的優點。Celgard公司[6]主要生產PP/PE雙層和PP/PE/PP3層隔膜,3層隔膜具有更好的力學性能,PE夾在2層PP之間可以起到熔斷保險絲的作用,為電池提供了更好的安全保護,見圖2。NittoDenko公司[7]采用干燥拉伸法,從PP/PE雙層隔膜中提取了單層隔膜,其具有PP和PE微孔結構,在PE熔點附近,其阻抗增加,在PP熔點以下仍具有很高的阻抗。ExxonMobil公司[8]采用專有的雙向拉伸生產工藝,并以特殊定制的高耐熱性聚合物為基礎制成了多層隔膜,在105℃下的熱收縮率僅在1%~3.5%之間,孔隙率在50%左右,而破膜溫度達到了180~190℃,同時還保持了較好的閉孔溫度和力學性能。

3.2隔膜表面的改性技術

PE和PP隔膜對電解質的親和性較差,研究者對此進行了大量的改性工作,如在PE、PP微孔膜的表面接枝親水性單體或改變電解質中的有機溶劑等。程琥等[9]在Celgard2400單層PP膜表面涂覆摻有納米二氧化硅的聚氧乙烯,改善了隔膜的潤濕性,提高了隔膜的循環性。RuiyingMiao等[10]以現有的強度較高的液態鋰離子電池用3層復合微孔膜作為基體進行涂覆PVDF表面處理,在表面形成一層改性膜,改性膜材料與正極材料兼容并能復合成一體,使該膜在具有較高強度的前提下,降低了隔膜的厚度,減小了電池的體積,見圖2。

3.3新型鋰離子電池隔膜

3.3.1高孔隙率納米纖維隔膜

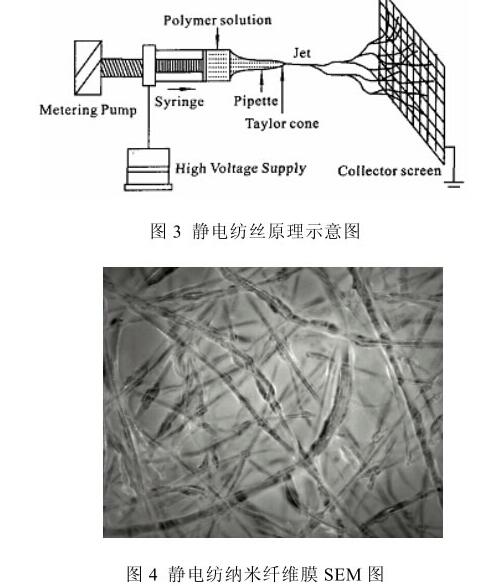

近年來,納米纖維膜的制備技術受到廣泛關注,而靜電紡絲是最為重要的方法,但在解決單噴頭靜電紡絲的局限、納米絲之間不黏結和薄膜力學性能低等關鍵技術方面有待突破。中科院理化技術研究所[11]經過多年的努力,在靜電紡絲制備納米纖維鋰離子電池隔膜項目上取得了突破性的進展。研制了多點多噴頭靜電紡絲設備,開發具有生產價值的制備技術,掌握了納米纖維膜孔隙率控制技術。同時將納米纖維隔膜裝配的鋰離子電池與用進口PE、PP隔膜裝配的電池相比,其循環性能得到提高,熱穩定性得到了明顯改善,在14C放電條件下,納米纖維隔膜電池的能量保持率在75%~80%之間,而進口PE/PP隔膜電池的能量保持率僅為15%~20%。圖3為靜電紡絲原理示意圖,圖4為靜電紡納米纖維膜SEM圖。

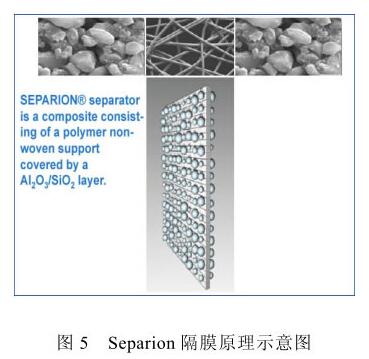

3.3.2Separion隔膜

在新型鋰離子電池隔膜的研究中,德國德固賽公司結合有機物的柔性和無機物良好熱穩定性的特點,生產的商品名為Separion的隔膜占據了先機,已批量生產,其制備方法是在纖維素無紡布上復合Al2O3或其他無機物,見圖5。Separion隔膜熔融溫度可達到230℃,在200℃下不會發生熱收縮,具有較高的熱穩定性,且在充放電過程中,即使有機物底膜發生熔化,無機涂層仍然能夠保持隔膜的完整性,防止大面積正/負極短路現象的出現,提高電池的安全性[3]。

3.3.3聚合物電解質隔膜

聚合物鋰離子電池采用固態(膠體)電解質代替液態電解質,不會產生漏液及燃燒爆炸等安全問題。其使用的聚合物電解質具有電解質和隔膜的雙重作用,一般以聚偏氟乙烯-六氟丙烯(PVDF-HFP)為原料或對其進行改性。Bellcore公司[12]用PVDF-HFP制成隔膜,有較高的孔隙率,室溫下吸收碳酸丙二醇酯量可達自重的118%,具有很好的潤濕性;任旭梅等[13]在倒相法制備多孔膜的基礎上,采用溶液涂覆的方法,直接制備了PVDF-HFP多孔隔膜,該法制得的多孔膜孔徑約為2μm,厚度為50μm,孔隙率為60%,具有較好的力學性能。價格及其他一些技術問題,如常溫下離子電導率低等是限制其應用的重要原因。聚合物電解質要完全代替PE、PP膜而單獨作為鋰離子電池隔膜,還有許多問題需要解決。

4、鋰離子電池隔膜的展望

電池隔膜的發展是隨著鋰離子電池的需求不斷變化而不斷發展的。從體積來看,鋰離子電池正朝著小和大兩個截然不同的方向發展。高性能鋰離子電池對隔膜的要求也越來越高。隨著車用動力電池的需求發展,將形成一個快速的產業增長,對隔膜需求量也將大幅提高。

鋰離子電池的發展趨勢是進一步降低制造成本,提高安全性和循環壽命,開發出可再生能源儲能電池和電動車用電池。隨著鋰離子電池的飛速發展,隔膜的市場及發展前景非常可觀,聚烯烴微孔膜以其特殊的結構與性能,在液態鋰離子電池中占據了絕對的主導地位;隨著對鋰離子電池性能要求的提高,使隔膜的制備方法呈多樣化,制備工藝不斷完善,改性技術被廣泛研究,同時新型鋰離子電池隔膜也將得到快速發展。

上一篇:動力電池面臨安全問題及解決方法

下一篇:鋰離子正負極材料的發展分析