鉅大LARGE | 點(diǎn)擊量:1884次 | 2018年10月26日

動(dòng)力電池回收與干濕法的相關(guān)分析

前文中我們已經(jīng)提到了動(dòng)力電池回收的巨大空間,這篇主要講電池回收目的和技術(shù)路線。

之所以要對(duì)動(dòng)力電池進(jìn)行回收,主要由兩部分驅(qū)動(dòng):一是環(huán)保性,二是經(jīng)濟(jì)性。

電池中含多種有害物質(zhì),隨意廢棄將對(duì)生態(tài)產(chǎn)生巨大影響。

大量的退役電池將對(duì)環(huán)境帶來(lái)潛在的威脅,尤其是動(dòng)力電池中的重金屬、電解質(zhì)、溶劑及各類有機(jī)物輔料,如果不經(jīng)合理處置而廢棄,將對(duì)土壤、水等造成巨大危害且修復(fù)過(guò)程時(shí)間長(zhǎng)、成本高昂,因此回收需求迫切。

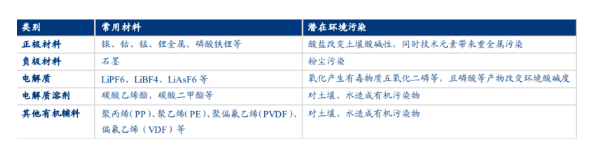

鋰電池里面通常含有的物質(zhì)如下表格,根據(jù)2011版美國(guó)有害物質(zhì)列表數(shù)據(jù),Ni、Co、磷化物得分超過(guò)1000,被認(rèn)為是高危物質(zhì)。如果廢舊鋰離子電池采取普通的垃圾處理方法(包括填埋、焚燒、堆肥等),其中的鈷、鎳、鋰、錳等金屬以及無(wú)機(jī)、有機(jī)化合物必將對(duì)大氣、水、土壤造成嚴(yán)重的污染,具有極大的危害性。

廢舊鋰離子電池中的物質(zhì)如果進(jìn)入生態(tài),可造成重金屬鎳、鈷污染(包括砷),氟污染,有機(jī)物污染,粉塵和酸堿污染。廢舊鋰離子電池的電解質(zhì)及其轉(zhuǎn)化產(chǎn)物,如LiPF6、LiAsF6、LiCF3SO3、HF、P2O5等,溶劑及其分解和水解產(chǎn)物,如DME、甲醇、甲酸等,都是有毒有害物質(zhì),可造成人身傷害,甚至死亡。

電池材料回收的經(jīng)濟(jì)價(jià)值,主要?jiǎng)t在于材料再生價(jià)值和能量?jī)r(jià)值再挖掘。

這包括了三個(gè)方面:1、鋰電池在高端用電器上退役以后,依然可以滿足部分低端用電器的需求,通常是電動(dòng)玩具、儲(chǔ)能設(shè)施等,回收后的梯次利用能夠賦予鋰電池更多的價(jià)值,特別是退役動(dòng)力鋰電池;2、即使電學(xué)性能無(wú)法滿足更深層次的使用,但其中所含有的Li、Co、Cu等相對(duì)稀有的金屬依然具有再生價(jià)值;3、由于部分金屬還原耗能與金屬再生能量存在巨大差異,如Al、Ni、Fe,導(dǎo)致金屬回收具有能耗上的經(jīng)濟(jì)價(jià)值。

不同類型鋰電池含有不同種類金屬及其比例,1噸傳統(tǒng)消費(fèi)類的鈷酸鋰電池中對(duì)應(yīng)約170公斤鈷金屬,而在銅、鋁、鋰方面,含量大都相似。因此,總體來(lái)看鈷酸鋰電池的回收價(jià)值將大于其余類別,如磷酸鐵鋰電池和三元鋰電池。

電芯在動(dòng)力電池成本中占比達(dá)到36%,若扣除毛利則電芯占比高達(dá)49%;在消費(fèi)類電池中電芯成本占比更高。而在電芯中,富含鎳鈷錳等金屬元素的正極材料的成本占到了45%。

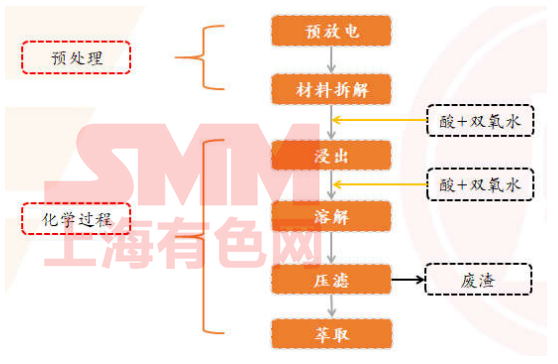

目前,資源化回收過(guò)程包括預(yù)處理和后續(xù)處理兩個(gè)階段。

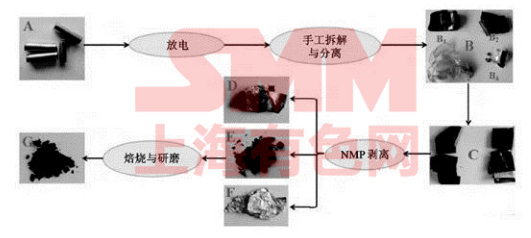

預(yù)處理是將廢舊鋰電池放入食鹽水中放電,除去電池的外包裝,去除金屬鋼殼得到里面的電芯。

電芯由負(fù)極、正極、隔膜和電解液組成。負(fù)極附著在銅箔表面,正極附著在鋁箔表面,隔膜為有機(jī)聚合物;電解液附著在正、負(fù)極的表面,為L(zhǎng)iPF6的有機(jī)碳酸酯溶液。

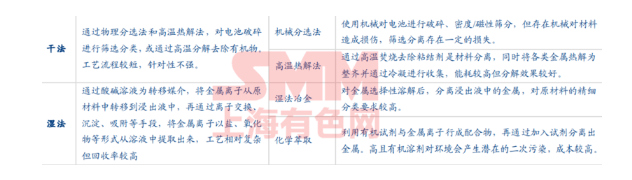

后續(xù)處理環(huán)節(jié)是對(duì)拆解后的各類廢料中的高價(jià)值組分進(jìn)行回收,開(kāi)展電池材料再造或修復(fù),技術(shù)方法可分為三大類:干法回收技術(shù)、濕法回收技術(shù)和生物回收技術(shù)。

干法回收技術(shù)是指不通過(guò)溶液等媒介,直接實(shí)現(xiàn)各類電池材料或有價(jià)金屬的回收技術(shù)方法,主要包括機(jī)械分選法和高溫分熱解法。

干法熱修復(fù)技術(shù)可對(duì)干法回收得到的粗產(chǎn)品進(jìn)行高溫?zé)嵝迯?fù),但產(chǎn)出的正、負(fù)極材料含有一定雜質(zhì),性能無(wú)法滿足新能源汽車動(dòng)力電池的要求,多用于儲(chǔ)能或小動(dòng)力電池等場(chǎng)景,適合磷酸鐵鋰電池。

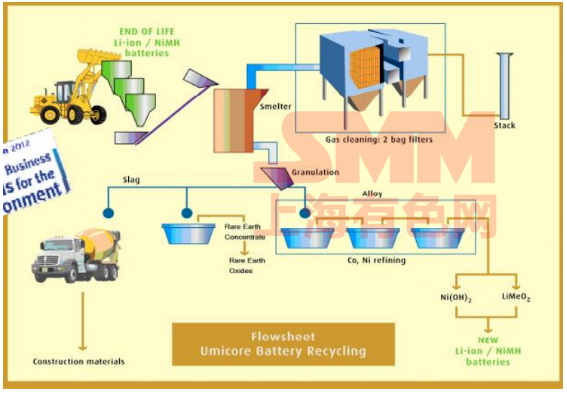

火法冶金,又稱焚燒法或干法冶金,是通過(guò)高溫焚燒去除電極材料中的有機(jī)粘結(jié)劑,同時(shí)使其中的金屬及其化合物發(fā)生氧化還原反應(yīng),以冷凝的形式回收低沸點(diǎn)的金屬及其化合物,對(duì)爐渣中的金屬采用篩分、熱解、磁選或化學(xué)方法等進(jìn)行回收。火法冶金對(duì)原料的組分要求不高,適合大規(guī)模處理較復(fù)雜的電池,但燃燒必定會(huì)產(chǎn)生部分廢氣污染環(huán)境,且高溫處理對(duì)設(shè)備的要求也較高,同時(shí)還需要增加凈化回收設(shè)備等,處理成本較高。

濕法回收技術(shù)是以各種酸堿性溶液為轉(zhuǎn)移媒介,將金屬離子從電極材料中轉(zhuǎn)移到浸出液中,再通過(guò)離子交換、沉淀、吸附等手段,將金屬離子以鹽、氧化物等形式從溶液中提取出來(lái),主要包括濕法冶金、化學(xué)萃取以及離子交換等三種方法。

濕法回收技術(shù)工藝相對(duì)比較復(fù)雜,但該技術(shù)對(duì)鋰、鈷、鎳等有價(jià)金屬的回收率較高;得到的金屬鹽、氧化物等產(chǎn)品,高純度能夠達(dá)到生產(chǎn)動(dòng)力電池材料的品質(zhì)要求,適合三元電池,也是國(guó)內(nèi)外技術(shù)領(lǐng)先回收企業(yè)所采用的主要回收方法。

生物回收技術(shù)主要是利用微生物浸出,將體系的有用組分轉(zhuǎn)化為可溶化合物并選擇性地溶解出來(lái),實(shí)現(xiàn)目標(biāo)組分與雜質(zhì)組分分離,最終回收鋰、鈷、鎳等有價(jià)金屬。目前生物回收技術(shù)尚未成熟,如高效菌種的培養(yǎng)、培養(yǎng)周期過(guò)長(zhǎng)、浸出條件的控制等關(guān)鍵問(wèn)題仍有待解決。

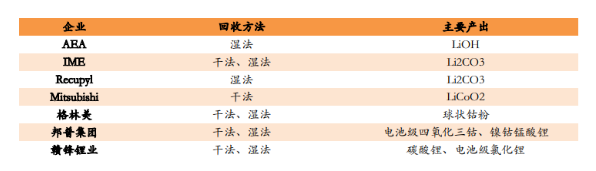

當(dāng)前回收效率更高也相對(duì)成熟的濕法回收工藝正日漸成為專業(yè)化處理階段的主流技術(shù)路線;格林美、邦普集團(tuán)等國(guó)內(nèi)領(lǐng)先企業(yè),以及AEA、IME等國(guó)際龍頭企業(yè),大多采用了濕法技術(shù)路線作為鋰、鈷、鎳等有價(jià)金屬資源回收的主要技術(shù)。

濕法技術(shù)進(jìn)行有價(jià)金屬回收后再造得到的正極材料,其比容量這一關(guān)鍵性能指標(biāo)均優(yōu)于干法技術(shù)修復(fù)后得到的正極材料。

對(duì)于三元電池來(lái)說(shuō),相較于磷酸鐵鋰,它的電池壽命較短,三元材料電池80%循環(huán)壽命僅為800-2000次,且安全性存在一定風(fēng)險(xiǎn),不適宜用于儲(chǔ)能電站、通信基站后備電源等應(yīng)用環(huán)境復(fù)雜的梯次利用領(lǐng)域。

但三元?jiǎng)恿﹄姵?/a>由于含有鎳鈷錳等稀有金屬,通過(guò)拆解提取其中的鋰、鈷、鎳、錳、銅、鋁、石墨、隔膜等材料,理論上能實(shí)現(xiàn)每噸大約4.29萬(wàn)元的經(jīng)濟(jì)收益,具備經(jīng)濟(jì)可行性。

以三元523電池為例,每噸三元電池鎳、鈷、錳、鋰含量約為96、48、32、19千克,目前市場(chǎng)上鎳、鈷、錳的平均回收率可以達(dá)到95%以上,鋰的回收率在70%左右,金屬鋰、鈷、電解鎳和電解錳的市場(chǎng)價(jià)格分別為90萬(wàn)元/噸、48萬(wàn)元/噸、10萬(wàn)元/噸和1.7萬(wàn)元/噸。

動(dòng)力電池回收生產(chǎn)出來(lái)的硫酸鎳、硫酸鈷、硫酸錳等金屬鹽,可繼續(xù)加工處理生產(chǎn)出三元前驅(qū)體,具有明顯的增值空間。

以硫酸鎳的生產(chǎn)為例,通過(guò)廢舊動(dòng)力電池回收處理每噸鎳的成本在4萬(wàn)元以下,而直接通過(guò)鎳礦生產(chǎn)的成本在6萬(wàn)元以上。通過(guò)資源化回收獲得金屬原料的成本低于直接從礦產(chǎn)開(kāi)發(fā)的成本,三元電池的資源化回收具有降低成本的意義。

考慮到三元電池回收企業(yè)在拆解貴金屬后以硫酸鹽的形態(tài)再銷售給下游企業(yè),銷售價(jià)格應(yīng)該低于純金屬形態(tài)的市場(chǎng)價(jià)格,因此假設(shè)按市價(jià)70%的比率折價(jià)銷售,則三元電池的拆解收益為34000元/噸,因此到2023年僅三元電池的拆解市場(chǎng)規(guī)模預(yù)期可達(dá)54.1億元。

成本費(fèi)用方面,三元電池回收成本主要由生產(chǎn)成本、各類費(fèi)用和稅費(fèi)構(gòu)成。

其中,生產(chǎn)(成本粗略估算)的構(gòu)成主要有:

材料成本(廢舊電池、液氮、水、酸堿試劑、萃取劑、沉淀劑等)20000元/噸;

燃料及動(dòng)力成本(電能、天然氣、汽油消耗等)650元/噸;

環(huán)境治理成本(廢氣、廢水凈化以及廢渣、灰燼處理)550元/噸;

設(shè)備成本(設(shè)備維護(hù)費(fèi)、折舊費(fèi))500元/噸;

人工成本(操作、技術(shù)、運(yùn)輸人員等工資)400元/噸。

分?jǐn)偟墓芾砣藛T工資等管理費(fèi)用和銷售人員、包裝等銷售費(fèi)用約400元/噸;增值稅、所得稅4000元/噸。則三元電池的拆解成本合計(jì)為26500元/噸,按上述收益34000元/噸計(jì)算,拆解利潤(rùn)為7500元/噸,從上表也可以看出2023年對(duì)應(yīng)凈利潤(rùn)空間料將超10億元。

通過(guò)原料回收,鎳鈷錳等金屬元素可實(shí)現(xiàn)95%以上的回收率,經(jīng)濟(jì)效益顯著。經(jīng)由資源化回收,可以生產(chǎn)出鎳、鈷、錳及鋰鹽,甚至進(jìn)一步產(chǎn)出三元正極材料及前驅(qū)體,直接用于鋰電池電芯制造,具有構(gòu)建產(chǎn)業(yè)鏈閉環(huán)的重大意義。

磷酸鐵鋰電池:梯次利用百億市場(chǎng)潛力巨大

而對(duì)于磷酸鐵鋰電池來(lái)說(shuō),就拆解回收而言,目前使用最廣泛的濕法回收磷酸鐵鋰電池的成本為8500元/噸左右,而貴金屬再生材料收益僅為8100元左右,因此拆借虧損約400元/噸。

因此,磷酸鐵鋰電池的回收主要不是通過(guò)拆解而是通過(guò)梯次利用。梯次利用可充分發(fā)揮其剩余價(jià)值,實(shí)現(xiàn)循環(huán)經(jīng)濟(jì)最大化,降低儲(chǔ)能系統(tǒng)的建設(shè)成本。

梯次利用的循環(huán)體系

梯次利用指退役動(dòng)力電池經(jīng)過(guò)測(cè)試、篩選、重組等環(huán)節(jié),再次用于低速電動(dòng)車、備用電源、電力儲(chǔ)能等運(yùn)行工況相對(duì)良好、對(duì)電池性能要求較低的領(lǐng)域。

目前梯次利用的主要領(lǐng)域仍在儲(chǔ)能和調(diào)峰。

而梯次利用流程首先是對(duì)退役動(dòng)力電池的篩選,2014年后投運(yùn)的動(dòng)力電池保守預(yù)計(jì)能夠梯級(jí)利用比例可達(dá)60%-70%。

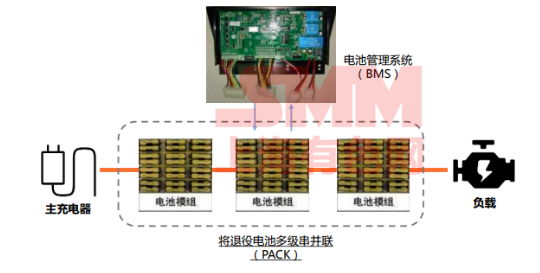

然后是組串式應(yīng)用,將每輛電動(dòng)車上拆下來(lái)的一套動(dòng)力電池組作為單獨(dú)的單元,配以中小功率的儲(chǔ)能逆變器,形成一個(gè)基本的儲(chǔ)能單元,再將多個(gè)儲(chǔ)能基本單元集成在一起形成中大型儲(chǔ)能功率系統(tǒng)。

第三是充放電管理,目前的“削峰填谷”項(xiàng)目,以中國(guó)鐵塔為例,其鐵塔備電、削峰填谷站等儲(chǔ)備電量需求約8800kWh(目前主要使用壽命短、能量密度低、價(jià)格低的鉛酸電池),而隨著環(huán)保、效率等要求之下,對(duì)鉛酸電池的替代料將為動(dòng)力電池梯次利用打開(kāi)巨大的需求缺口。

目前以PACK(電池包,即多級(jí)串并聯(lián)電池構(gòu)成模組)+BMS(電池管理系統(tǒng))為主的梯次利用技術(shù)是較為主流的選擇。

PACK工序分為加工、組裝、包裝三大部分,其核心是將多個(gè)單一的電芯通過(guò)機(jī)械結(jié)構(gòu)串聯(lián)和并聯(lián)起來(lái)形成電池包。

具體操作過(guò)程中由于需要考慮整個(gè)電池包的機(jī)械強(qiáng)度、系統(tǒng)匹配等問(wèn)題,需要涉及熱管理、電流控制與檢測(cè)、模組拼裝設(shè)計(jì)以及計(jì)算機(jī)虛擬開(kāi)發(fā)等大量的成熟技術(shù)相互交叉協(xié)作,是梯次利用過(guò)程中的高門(mén)檻環(huán)節(jié)。

BMS電池管理系統(tǒng)的主要功能是智能化管理及維護(hù)各個(gè)電池單元,防止電池出現(xiàn)過(guò)充電和過(guò)放電,并實(shí)時(shí)監(jiān)控電池狀態(tài),從而起到保護(hù)電池使用壽命的作用。

BMS是管理系統(tǒng)、控制、顯示、通信、信息采集模組的集合,起到了銜接整車、電池和整個(gè)電池系統(tǒng)的紐帶作用,對(duì)于電池廠商而言,BMS體現(xiàn)了廠商的核心技術(shù)競(jìng)爭(zhēng)力,而對(duì)于動(dòng)力電池梯次利用而言,BMS則決定了再利用電池的適用范圍、壽命和整體價(jià)值。

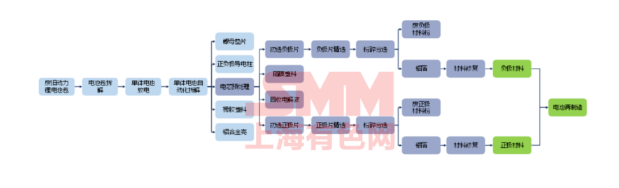

狹義的梯次利用僅指電池的重組再利用,而當(dāng)前磷酸鐵鋰電池的梯次利用回收利用體系已經(jīng)形成,其內(nèi)涵已經(jīng)成為圍繞著可利用資源展開(kāi)的全周期、多層次的利用。

當(dāng)車輛進(jìn)入報(bào)廢期后(一般車的使用壽命比電池長(zhǎng)),將經(jīng)歷:

(1)高性能電池篩選:車企、汽車拆解廠和部分回收企業(yè)會(huì)將報(bào)廢電池中一致性較高、性能相對(duì)較好的電池通過(guò)檢測(cè)等方式篩選出來(lái),配組或委托其他企業(yè)配組為電池組,進(jìn)而出售給下游以中國(guó)鐵塔為代表的梯次利用企業(yè)。

(2)拆解:對(duì)于狀態(tài)較差、沒(méi)有直接利用價(jià)值的電池,多數(shù)會(huì)歸集到第三方回收企業(yè)手中,回收企業(yè)利用物理法或濕法進(jìn)行拆解再利用,將其中的銅、鋁、隔膜等原材料提取并直接銷售,磷酸鐵鋰電池的正極材料粉、負(fù)極材料粉將進(jìn)入修復(fù)階段。

(3)修復(fù):修復(fù)的目的是為了將磷酸鐵鋰的材料粉進(jìn)一步提純,以獲得更高的售價(jià)。同時(shí),梯次利用后退役的電池將同樣接收拆解/修復(fù)等流程,實(shí)現(xiàn)多維度的層層利用。

整個(gè)循環(huán)流程中,一般的回收企業(yè)有三個(gè)盈利點(diǎn),即

(1)出售初次篩選狀態(tài)較好、能夠直接梯次利用的電池;

(2)出售拆解后的原材料;

(3)出售修復(fù)過(guò)的正/負(fù)極材料。

但目前梯次利用由于技術(shù)和商業(yè)化兩方面問(wèn)題。從技術(shù)角度來(lái)看,由于動(dòng)力電池一致性較差、壽命不一,BMS系統(tǒng)的數(shù)據(jù)將會(huì)和電池實(shí)際狀況發(fā)生背離,從而使進(jìn)行梯次利用過(guò)程中面臨安全、產(chǎn)品品質(zhì)等方面的挑戰(zhàn)。

從商業(yè)化角度來(lái)看,一方面目前梯次利用的產(chǎn)物標(biāo)準(zhǔn)化程度相對(duì)較低,另一方面因?yàn)殡姵匦吞?hào)不一,配組時(shí)需要的電池量基數(shù)將很大,則篩選、配組和加工成本仍相對(duì)較高,只有少數(shù)技術(shù)成熟的企業(yè)才能獲取經(jīng)濟(jì)效益。

盡管如此,目前已經(jīng)有多家行業(yè)龍頭與中國(guó)鐵塔等下游利用企業(yè)達(dá)成了研究和應(yīng)用的戰(zhàn)略合作協(xié)議,隨著動(dòng)力電池各類標(biāo)準(zhǔn)的不斷出臺(tái)和實(shí)施,電池的一致性將大幅提高,而緊密的合作關(guān)系將使梯次利用的應(yīng)用問(wèn)題在未來(lái)迎刃而解。從經(jīng)濟(jì)性方面考量,通過(guò)測(cè)算磷酸鐵鋰電池的梯次利用空間。

假設(shè)使用PACK+BMS技術(shù)進(jìn)行梯次利用,PACK的成本大約在0.3元/Wh,BMS成本在0.1元/Wh,廢舊磷酸鐵鋰電池回收成本在0.05元/Wh,磷酸鐵鋰電池梯次利用成本合計(jì)約為0.45元/Wh,梯次利用的收益為0.6元/Wh。假設(shè)磷酸鐵鋰電池的能量密度為110Wh/kg,回收廢舊電池的能量衰減至70%,梯次利用的收益空間有望在2023年超過(guò)50億元。

不管是梯級(jí)利用,還是拆解,我們都可以看到了一個(gè)新的藍(lán)海,在未來(lái)幾年會(huì)逐步打開(kāi),抓住這個(gè)機(jī)遇的人,一定可以會(huì)有不少斬獲。